Bij het gebruik van een veiligheid zijn een aantal zogenoemde drukken van toepassing. Om precies te zijn herkennen wij een achttal verschillende drukken waar rekening mee moet worden gehouden. Dit zijn:

1. Insteldruk

2. Ontwerpdruk

3. Openingsdruk

4. Overdruk

5. Sluitingsdruk

6. Tegendruk

7. Verschildruk

8. Werkdruk

Omdat er veel verwarring bestaat over het verschil tussen deze termen, willen wij u hier vandaag wegwijs in maken. In dit artikel richten wij ons hier met name op de ontwerpfase en de procesvoering van een installatie. De procesvoering is immers de fase waarin gevaarlijke situaties kunnen ontstaan en juist voorkomen moeten gaan worden. Evenals verlies van product en energie.

Er zijn diverse standaarden die bij een veiligheid gehanteerd worden. Deze standaarden hebben allen hetzelfde uitgangspunt maar verschillen in tolerantie en procedure. In een volgend artikel vertellen wij graag meer over deze standaarden en werkwijzen.

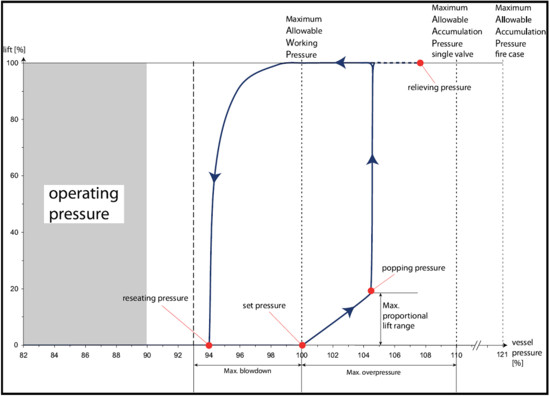

Het belang van een veiligheid is het voorkomen van een te hoge overdruk. Overdruk is de drukstijging boven de werkdruk en uiteindelijk de insteldruk aan de inlaat van de klep. Op het moment dat de insteldruk is bereikt, opent de klep zich tot zijn volledige lichthoogte. Het moment dat een klep begint met openen wordt de insteldruk genoemd. De openingsdruk is de druk waarbij de klep volledig geopend is en wordt uitgedrukt als percentage van de insteldruk.

Bij het bepalen van de insteldruk is het van belang om het ontwerp van de installatie goed in kaart te hebben. Een belangrijke vraag die gesteld moet worden is wat de maximale druk is van de individuele componenten in de installatie. Ook moet er gekeken worden naar de af te blazen hoeveelheid vloeistof/gas en de werktemperatuur hiervan. Deze factoren bepalen het basismateriaal en de grootte van de veiligheid. Ook wordt duidelijk of we te maken hebben met flashing of een twee fasen stroming.

In deze korte video laat collega Wim u zien uit welke onderdelen een veiligheid bestaat.

In dit overzicht worden de belangrijkste drukken weergegeven.

Voor goede werking van een standaard veiligheid dient de insteldruk minimaal 10% boven de maximale werkdruk te liggen. Dit heeft te maken met de mechanische werking van een veligheidsklep. Uiteraard moet de insteldruk wel onder de ontwerpdruk blijven. Dit is de maximale druk die in de installatie kan plaatsvinden. Als de werkdruk van een installatie of proces 15 barg is, dient de insteldruk van de veiligheid dus op minimaal 15 * 1.1 = 16.5 barg afgesteld te worden.

Wanneer de ontwerpdruk in plaats van de werkdruk wordt gebruikt bij het berekenen van de tolerantie, is de kans minder groot dat een veiligheid aangesproken wordt bij een drukstijging. Dit leidt tot minder slijtage, verlies van product en energie.

Wanneer de insteldruk dicht op de werkdruk zit, kan een veiligheid gaan snijden. Dit zien wij aan de slijtage van de klep en zitting. Controle of dit plaatsvindt is eenvoudig. Indien de uitlaat van de klep warmer of kouder aanvoelt dan de omgevingstemperatuur lekt de veiligheid. Actie is hier gewenst!

Het voorkomen van overdruk is niet alleen van belang voor een productieproces; het biedt ook veiligheid voor omstanders. Ruim anderhalf jaar geleden is er een cryogene tank ontploft, doordat overdruk niet op tijd is opgemerkt. Helaas heeft dit aan een medewerker het leven gekost. Sindsdien zijn er maatregelen getroffen om hier een extra controle op te kunnen houden. Echter blijft het van essentieel belang het productieproces onder de loep te nemen en veiligheden zo secuur mogelijk in te stellen. En te blijven controleren, reviseren en, waar nodig, te vervangen.

Heeft u vragen over dit artikel? Neem contact met ons op via info@aserepair.nl of bel 024-373 38 84.